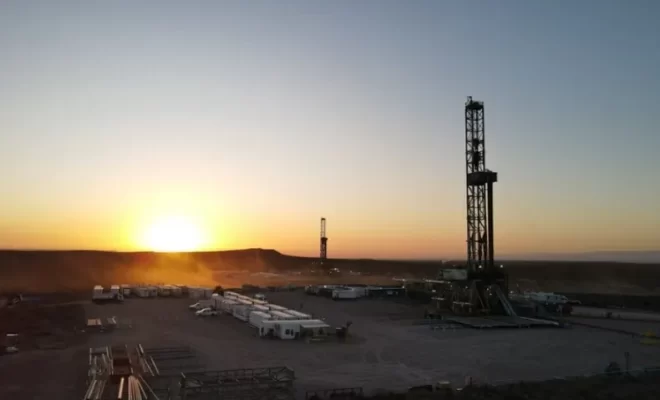

Empresas: YPF implementa el “Toyota Well para” optimizar pozos en Vaca Muerta

YPF avanza con su plan estratégico para optimizar la construcción de pozos en Vaca Muerta, aplicando el modelo «Toyota Well», una iniciativa desarrollada en conjunto con Toyota.

Este enfoque tiene como objetivo principal reducir hasta un 30% los tiempos de desarrollo desde la preparación del terreno hasta la apertura de la primera válvula para la producción de hidrocarburos.

El proyecto se basa en el Toyota Production System (TPS), un modelo de mejora continua que ha sido clave en la industria automotriz y que ahora se adapta al sector energético. La implementación de este sistema refleja un compromiso por parte de YPF de aumentar la eficiencia y la productividad en sus operaciones.

Desde principios de 2024, la compañía ha puesto en marcha una serie de acciones concretas que involucran a un equipo interdisciplinario de más de cien personas. Estas acciones se distribuyen en tres ejes estratégicos y seis frentes de trabajo, diseñados para abarcar todos los aspectos del proceso de construcción de pozos.

Durante esta etapa inicial, se han lanzado dos prototipos con el objetivo de probar mejoras operativas. Los resultados obtenidos en estos prototipos servirán como base para aplicar ajustes en toda la operación, asegurando un impacto sostenido y escalable en el tiempo.

Según Micaela Julieta Cecchini, gerenta de Agilidad, Innovación y Mejora Continua de YPF, el «Toyota Well» podría reducir los tiempos de construcción de pozos en un rango de entre el 15% y el 30%. Este avance representa un cambio significativo en la dinámica de desarrollo de recursos no convencionales en la región.

Además de los beneficios operativos, este modelo busca transformar culturalmente la operación en Vaca Muerta, promoviendo un trabajo colaborativo con proveedores. La integración de estos actores como socios estratégicos resulta clave para garantizar la implementación efectiva del sistema.

La adopción del TPS permite identificar y eliminar ineficiencias en cada etapa del proceso, desde la logística hasta la perforación, creando un flujo de trabajo más ágil y dinámico. Esto no solo contribuye a reducir costos, sino que también mejora la sostenibilidad de las operaciones.

Para seguir leyendo haga click aquí

Fuente: InfoEnergía